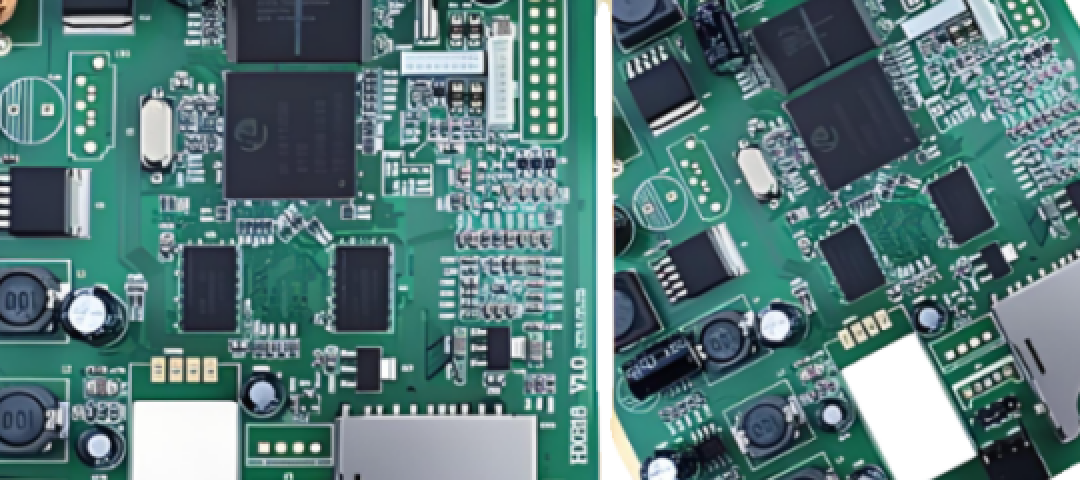

Prueba acelerada de PCBA: ¿Cómo reducir el tiempo de 7 a 3 días?

La fabricación de productos

La fabricación y el ensamblaje de PCB suelen ser complejos. El nitrógeno desempeña un papel fundamental durante la producción de PCB para garantizar prototipos y PCB a granel de alta calidad. ¿Qué hace que el nitrógeno sea esencial y cuál es su función exacta en el proceso de fabricación de PCB? Profundicemos en estas preguntas en este artículo.

¿Por qué se utiliza nitrógeno?

Incorporar nitrógeno en la fabricación de PCB impresas ofrece múltiples beneficios, como la protección de las superficies metálicas, la prevención de la contaminación, la regulación de la humedad y la garantía de un entorno de temperatura más controlado.

Conexión entre el nitrógeno y la producción de PCB de alta calidad

En la fabricación de placas de circuito impreso a medida, el oxígeno generado durante el proceso puede oxidar el cobre, lo que debilita la adhesión y la conductividad del recubrimiento, acortando así la vida útil del producto.

Al introducir nitrógeno en lugar del oxígeno y crear una atmósfera inerte, las superficies de cobre se protegen significativamente durante etapas clave como el grabado, el recubrimiento, la soldadura y el curado. Esto mejora la calidad del fabricante de placas de circuito impreso y aumenta la durabilidad del producto.

Ventajas del uso de nitrógeno en la fabricación de PCB

(1.)Prevención de la oxidación: El nitrógeno desempeña un papel crucial en la fabricación de placas de circuito impreso (PCB), ya que previene la oxidación durante los procesos de soldadura y ensamblaje. El nitrógeno minimiza el contacto entre las piezas sensibles y el oxígeno, a la vez que previene eficazmente la formación de capas de óxido en las superficies metálicas y garantiza uniones de soldadura limpias y fiables. Sin nitrógeno, la oxidación sería un problema común, y las normas de la industria exigen niveles de oxígeno inferiores a 500 ppm, lo que aumenta el uso de nitrógeno. Además, el nitrógeno mejora el rendimiento de los tanques de galvanoplastia al mantener la estabilidad de la temperatura y reducir la formación de burbujas.

(2.)Miniaturización: A medida que la tecnología evoluciona, para incorporar características como microporos e interconexiones de alta densidad, se introduce nitrógeno para eliminar los huecos de gas durante el proceso de galvanoplastia. Al fluir hacia los orificios y espacios confinados, el nitrógeno ayuda a mantener la integridad de los recubrimientos de cobre y soldadura en pequeños orificios pasantes. Sin embargo, para estructuras con orificios pasantes ciegos y enterrados, es necesario calibrar con precisión la presión y el caudal de nitrógeno. Sin un control adecuado, puede producirse un recubrimiento incompleto, lo que puede comprometer el rendimiento eléctrico o provocar problemas de delaminación.

(3.)Ensamblaje automatizado: Las características de transferencia de calor del nitrógeno puro garantizan que la soldadura por reflujo no cause daños por calor a altas temperaturas y mejoran la calidad de la soldadura. Al mismo tiempo, protege el elemento sensible y la pasta de soldadura de la exposición al oxígeno durante el ensamblaje de la tarjeta de circuito impreso. El nitrógeno inerte se utiliza a menudo para transportar rápidamente el ensamblaje del circuito impreso a través de las zonas de calentamiento, y sin nitrógeno como gas portador, la transición a un proceso totalmente automatizado puede resultar más difícil. Sin embargo, un mejor control del proceso puede generar mejores rendimientos y una calidad de unión más uniforme.

(4.)Maximización de la fiabilidad: Con el tiempo, la oxidación puede debilitar la integridad de la unión o provocar la degradación de la pieza. Mediante el uso de nitrógeno, se pueden eliminar los problemas de oxidación durante todo el proceso de fabricación y ensamblaje, lo que reduce el riesgo de PCB y mejora la fiabilidad del producto.

Conclusión

La introducción de nitrógeno en el proceso de fabricación de PCB mejora significativamente la calidad de la soldadura, minimiza los defectos, previene la oxidación y la contaminación, y garantiza la estabilidad a largo plazo de la fabricación y el ensamblaje de PCB.