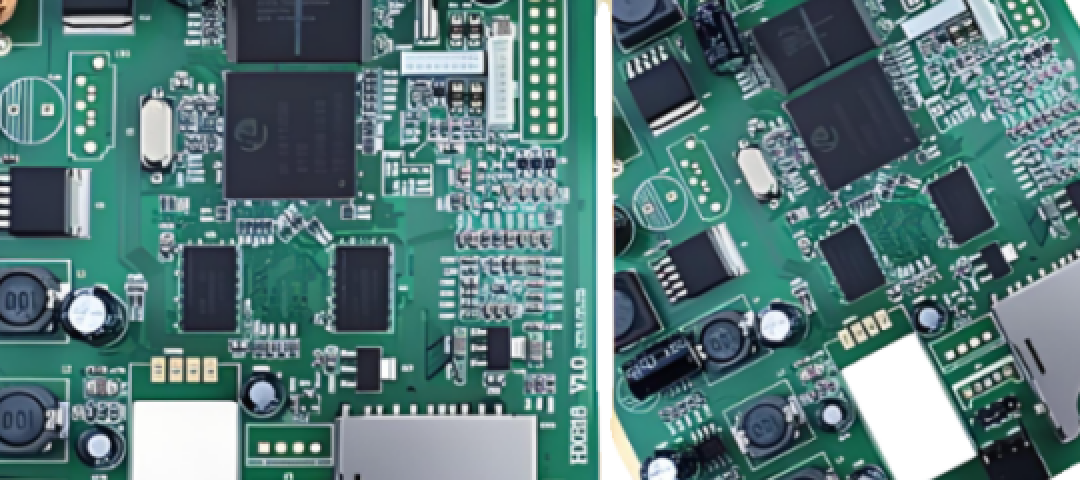

PCBA Hızlandırılmış Prova: Süreyi 7 Günden 3 Güne Nasıl İndirebiliriz?

Elektronik üretimi hıza dayanır;

PCB üretimi ve PCB montajı için genellikle karmaşıktır. Azot, yüksek kaliteli PCB prototipi ve toplu PCB'leri garantilemek için PCB üretimi sırasında önemli bir rol oynar. Azotu gerekli kılan nedir ve PCB üretim sürecinde tam olarak hangi rolü oynar? Bu soruları bu makalede ele alalım.

Azotun kullanılma nedeni nedir?

Azotu PCB baskı üretimine dahil etmek, metal yüzeyleri korumak, kirlenmeyi önlemek, nemi düzenlemek ve daha kontrollü bir sıcaklık ortamı sağlamak gibi birden fazla fayda sağlar.

Azot ve yüksek kaliteli PCB üretimi arasındaki bağlantı

Özel baskılı devre kartı üretiminde, işlem sırasında oluşan oksijen bakırın oksitlenmesine neden olabilir, bu da kaplama yapışmasını ve iletkenliğini zayıflatır ve sonuçta ürünün ömrünü kısaltır.

Oksijenin yerini almak ve inert bir atmosfer yaratmak için azot eklenerek, bakır yüzeyler aşındırma, kaplama, lehimleme ve kürleme gibi önemli aşamalarda önemli ölçüde korunur. Bu, baskılı devre kartı üreticisinin kalitesini artırır ve ürünün dayanıklılığını artırır.

PCB yapım sürecinde azot kullanmanın avantajları

(1.)Oksidasyon önleme: Azot, lehimleme ve montaj süreçleri sırasında oksidasyonu önleyerek baskı PCB kartı üretiminde önemli bir rol oynar. Azot kullanılarak hassas parçalar ile oksijen arasındaki temas en aza indirilirken, metal yüzeylerde oksit tabakası oluşumu etkili bir şekilde önlenir ve temiz, güvenilir lehim bağlantıları sağlanır. Azot olmadan oksidasyon yaygın bir sorun olurdu ve endüstri standartları oksijen seviyelerinin 500ppm'nin altında olmasını zorunlu kılar ve bu da azot kullanımını artırır. Ek olarak, azot sıcaklık stabilitesini koruyarak ve kabarcık oluşumunu azaltarak kaplama tanklarının performansını iyileştirir.

(2.)Minyatürleştirme: Teknoloji geliştikçe, mikro gözenekler ve yüksek yoğunluklu bağlantılar gibi özellikleri karşılamak için, elektrokaplama işlemi sırasında gaz boşluklarını ortadan kaldırmak için azot eklenir. Sondaj deliklerine ve sınırlı alanlara akarak azot, küçük deliklerdeki bakır ve lehim kaplamalarının bütünlüğünü korumaya yardımcı olur. Ancak, kör ve gömülü geçiş deliklerine sahip yapılar için, azot basıncını ve akış hızını hassas bir şekilde kalibre etmek gerekir. Uygun kontrol olmadan, eksik kaplama meydana gelebilir ve bu da elektriksel performansı tehlikeye atabilir veya delaminasyon sorunlarına yol açabilir.

(3.)Otomatik montaj: Saf azotun ısı transfer özellikleri, reflow kaynağının yüksek sıcaklıkta ısı hasarına neden olmayacağını ve kaynak kalitesini artıracağını garanti edebilir. Aynı zamanda, devre kartı montajı sırasında hassas elemanı ve lehim macununu oksijen maruziyetinden de korur. İnert azot genellikle baskılı devre montajını ısıtma bölgelerinden hızla taşımak için kullanılır ve taşıyıcı gaz olarak azot olmadan, tamamen otomatik bir işleme geçmek daha zor olabilir. Ancak, gelişmiş işlem kontrolü daha iyi verimlere ve daha düzgün birleşim kalitesine yol açabilir.

(4.)Güvenilirliği en üst düzeye çıkarma: Zamanla, oksidasyon birleşimin bütünlüğünü zayıflatabilir veya parça bozulmasına yol açabilir. Azot kullanılarak, üretim ve montaj süreci boyunca oksidasyon sorunları ortadan kaldırılarak PCB riski azaltılabilir ve ürün güvenilirliği artırılabilir.

Sonuç

Azotun PCB üretim sürecine dahil edilmesi lehimleme kalitesini önemli ölçüde iyileştirir, kusurları en aza indirir, oksidasyon ve kirlenmeyi önler ve PCB üretiminin ve PCB montajının uzun vadeli istikrarını sağlar.