PCBA加急打样:如何将时间从7天缩短至3天?

电子制造业依赖速度蓬勃发展——任何延误都可能损害利润。

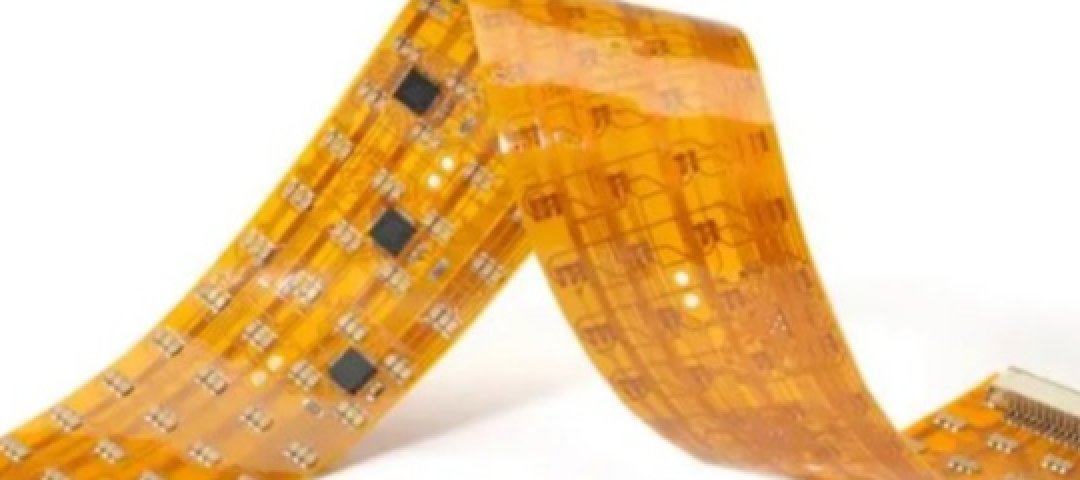

柔性电路板组件 (FPC) 是一种设计在薄而柔韧的绝缘薄膜上的印刷电路。其显著特点是极其柔软,可以通过先进技术进行弯曲和折叠,从而彻底改变了电子行业。柔性印刷电路板组件 (FPC) 与刚性 PCB 的区别在于,FPC 组件可以根据客户要求制成任何形状,在显示器、可穿戴设备和医疗设备等应用中发挥着重要作用。

1. FPC 组件的定义?

FPC 组件通常由聚酰亚胺等高柔性材料制成,电子元件组装到 FPC 制造材料上。得益于 SMT 或 THT 技术,PCBA 板可以通过弯曲和折叠改变成各种形状,同时保持其自身的功能。由于其优势,PCB 板制造商 PCBA 在空间受限、紧凑或移动设备中广受欢迎。

2. 柔性电路板制造的优势

(1) 提高空间利用率:柔性印刷电路板组件能够最大限度地利用空间,适用于小型紧凑的电子设备。

(2) 柔性:由于其柔性,不易损坏。无论设备在振动还是移动中,都不会出现任何问题。

(3) 减轻重量:轻量化对于某些便携式设备至关重要,而柔性 PCB 板组件凭借其柔软轻便的优势,是便携式设备的理想选择。

(4) 减少故障:互连和焊点越少,PCB 和组件发生故障的可能性就越小。

(5) 提高利润:柔性 PCB 板制造工艺简单,直接降低了整体制造成本。

3. 柔性电路板组装 VS 刚性电路板组装

元件贴装

表面贴装技术 (SMT) 在柔性电路板组装样品中应用广泛,批量订单则借助自动贴片机完成。然而,在组装电路板过程中需要注意以下几点:

(1) 电路板应牢固且严格地固定在真空吸盘或专用夹具上,以防止贴装过程中发生移位或移动。

(2) 回流焊时,电路板需要尽可能地减少应力,理论上禁止出现急剧弯曲。

(3) 对于较大的元件,如果没有焊膏、点胶或热熔胶等机械附件的帮助,它们无法在回流焊过程中保持固定。

(4) 精确的贴装至关重要,因为任何错位都可能导致电路板在回流焊过程中发生移位。

回流焊

众所周知,表面贴装元件的焊接通常借助回流焊炉,类似于用于刚性PCB组装的回流焊炉。然而,回流焊炉的配置和技术要求如下:

1. 应采用渐进式温度变化,以防止在加热过程中对柔性印刷电路板组件造成过大的应力。

2. 必须根据基材的特性仔细控制峰值温度。

3. 采取措施防止氧化。

4. 印刷电路板和组件必须完美安装到位,以防止在回流焊过程中发生任何移动。通常需要使用真空吸台。

5. 确保正确的弯曲半径对于避免回流焊过程中因紧密折叠而造成的损坏至关重要。

检查和测试

为了最大限度地降低风险,对柔性电路进行全面的检查和测试至关重要:

a. 自动光学检测 (AOI):使用高分辨率相机和图像处理软件自动检测组装好的PCB表面的缺陷,例如焊点不良、元件错位、零件缺失等。

b.功能测试:将组装好的PCB板集成到产品中,并进行实际操作测试,以验证其功能和性能。

c. 环境测试:测试印刷电路板在各种环境条件下(例如高温、低温、潮湿、振动等)的组装性能。

d. 外观检查:用肉眼或显微镜检查组装好的PCB板表面,查找明显的缺陷,例如焊点不良、元件错位、零件缺失等。

e. 可焊性测试:测试焊点和孔的焊接性能,以确保焊接过程顺利进行。

4、柔性PCB组装的应用

(1) 消费电子:柔性PCB电路板组装对于柔性显示器、可穿戴技术、智能手机、平板电脑和游戏机等设备的紧凑型和适应性设计至关重要。

(2) 汽车:柔性PCB电路板组装通常用于汽车系统,包括仪表盘、信息娱乐系统和高级驾驶辅助系统 (ADAS)。

(3) 航空航天和国防:柔性印刷电路板 (PCBA) 轻巧耐用的特性使其成为航空航天和国防应用的理想选择,例如卫星、航空电子设备和军事装备。

(4) 医疗器械:柔性 PCB 设计在医疗设备中发挥着至关重要的作用,包括起搏器、助听器和医学影像设备,其灵活性、生物相容性和紧凑设计备受青睐。

工业自动化:柔性 PCB 板因其高精度和高可靠性,常用于工业控制系统、机器人、传感器和通信模块。

结论

柔性印刷电路板为紧凑、轻便和灵活的设备提供了尖端解决方案,彻底改变了电子行业。其在空间效率、耐用性和可靠性方面的优势使其成为消费电子、汽车、航空航天、医疗设备和工业自动化等行业的首选。

如有任何关于柔性 PCB 电路板或制造的疑问或需求,请随时联系我们获取更多信息。作为一家可靠的 PCBA 制造商,XW 在柔性 PCB 组装行业拥有十多年的经验,我们可以为您定制最合适、最先进的 PCB 和 PCBA 服务,并在 2 小时内做出响应,为您提供最有效的 PCB 板设计和组装解决方案。