Retrabajo y nuevas pruebas estandarizadas: Retrabajo profesional de los defectos de soldadura detectados. El proceso de retrabajo debe seguir estrictamente las especificaciones, utilizando las herramientas y los materiales adecuados para evitar daños secundarios. Las PCBA retrabajadas deben volver a probarse para confirmar su resolución y la ausencia de nuevos problemas.

Análisis de causa raíz (RCA): Realice un análisis exhaustivo de los defectos de soldadura críticos o de alta frecuencia para identificar sus verdaderas causas. Esto puede incluir los parámetros de impresión de la pasta de soldadura, la precisión de la máquina de selección y colocación, los perfiles de temperatura de reflujo, la actividad del fundente, el diseño de la almohadilla, la calidad de la PCB o incluso el cumplimiento del operador durante la fabricación de PCBA.

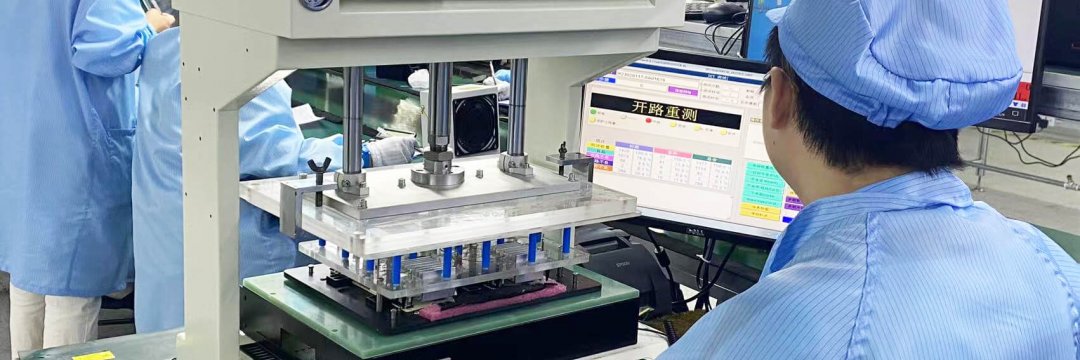

Control y optimización de procesos: Con base en los hallazgos del RCA, ajuste los parámetros de fabricación de PCBA, mantenga los equipos, refine los procesos y mejore la capacitación. Por ejemplo, optimice los perfiles de temperatura del horno de reflujo para reducir los vacíos, mejore el diseño de la plantilla para la impresión de la pasta de soldadura para corregir puentes o soldadura insuficiente, o ajuste los criterios de inspección del AOI para mejorar las tasas de detección de defectos.

Análisis de datos y ciclo de retroalimentación: Aproveche los datos acumulados de pruebas e inspección para el análisis de tendencias, estadísticas de rendimiento y análisis de modos de fallo. La retroalimentación oportuna a los equipos de I+D, diseño e ingeniería de fabricación crea un sistema de circuito cerrado para la mejora continua, abordando los problemas de calidad de la soldadura desde su origen.

La calidad de la soldadura es fundamental para la fiabilidad de las PCBA, y su rigurosa inspección y gestión son fundamentales para el sistema de pruebas de PCBA. Mediante el uso de SPI, AOI, rayos X y otros métodos de inspección en las distintas etapas de la fabricación de PCBA, combinados con ICT y FCT para validar la funcionalidad eléctrica, se pueden detectar defectos eficazmente. Aún más importante, el análisis de la causa raíz de los problemas identificados y la retroalimentación de los datos al proceso de fabricación permiten la mejora continua. Solo mediante la integración de tecnologías de inspección avanzadas con métodos de gestión científica se pueden fabricar productos PCBA de alto rendimiento y alta fiabilidad.

read more